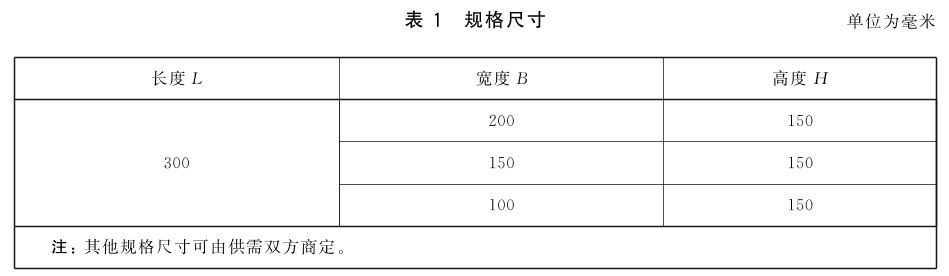

前言中华人民共和国国家标准 蒸压泡沫混凝土砖和砌块 Autoclaved foam concrete bricks and blocks GB/T 29062-2012 2012-12-31发布 2013-09-01实施 本标准按照GB/T1.1-2009的规定编写。中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 本标准由中国建筑材料联合会提出。 本标准由全国墙体屋面及道路用建筑材料标准化技术委员会(SAC/TC 285)归口。 本标准负责起草单位:江门天风墙体材料有限公司、广州市建筑材料工业研究所有限公司、广州大学、五邑大学、广东省建筑材料研究院、广州市建筑科学研究院、广东省建筑科学研究院、江门市建筑设计院、江门市质量技术监督局。 本标准主要起草人:钟赖安、林玩君、张传镁、林克辉、邓子胜、陈永祥、邹扬帆、尹冠英、尹金汉、黄慧莲、吴翠贤、杨展、罗云峰、刘运江、骆翔宇、王新祥、王元光、甘伟、徐城坤、陈艳玲、黎健松、李雅丽、温永汉、黄嘉樑、胡涛、李华。 1 范围本标准规定了蒸压泡沫混凝土砖和砌块的术语和定义、等级、代号、标记、原材料、技术要求、试验方法、检验规则、产品合格证、堆放和运输等。本标准适用于工业与民用建筑、构筑物非承重部位的蒸压泡沫混凝土砖和砌块(以下简称砖和砌块)。 2 规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB 175 通用硅酸盐水泥 GB/T 1596 用于水泥和混凝土中的粉煤灰 GB/T 2542-2003 砌墙砖试验方法 GB 6566 建筑材料放射性核素限量 GB 8076 混凝土外加剂 GB/T 9978.1-2008 建筑构件耐火试验方法 第1部分:通用要求 GB/T 10294-2008 绝热材料稳态热阻及有关特性的测定 防护热板法 GB/T 14684 建筑用砂 GB/T 17431.1 轻集料及其试验方法 第1部分:轻集料 GB/T 18046 用于水泥和混凝土中的粒化高炉矿渣粉 GB/T 18968 墙体材料术语 JC/T 621 硅酸盐建筑制品用生石灰 JG 3056 数显式粘结强度检测仪 JGJ 63 混凝土用水标准 3 术语和定义GB/T 18968界定的以及下列术语和定义适用于本文件。3.1 蒸压泡沫混凝土砖和砌块 autoclaved foam concrete bricks and blocks 在水泥、集料、掺合料、外加剂与水拌和的混合料中引入泡沫,形成轻质料浆,经浇注成型再蒸压养护而制成的砖和砌块。 3.2 拉拔力 pullout force 砖和砌块抵抗其后置的膨胀螺栓被拉拔的能力。 3.3 黏结性 adhesiveness 砖和砌块的表面与砂浆或其他黏结材料的黏结性能,以单位面积的拉伸黏结力表示。 4 等级、代号和标记4.1 等级4.1.1 干密度等级:按干密度划分为B11,B12和B13三个等级。 4.1.2 强度等级:按立方体抗压强度划分为MU3.5,MU5.0和MU7.5三个等级。 4.2 代号和标记 示例: 强度等级为MU5.0、干密度等级为B12、规格尺寸为300mm×200mm×150mm的砌块,其标记为:“蒸压泡沫混凝土砌块300×200×150 MU5.0 B12 GB/T 29062-2012"。 5 原材料要求5.1 水泥应符合GB175的规定。 5.2 集料 5.2.1 砂应符合GB/T14684的规定。 5.2.2 轻集料应符合GB/T 17431.1的规定。 5.3 掺合料 5.3.1 矿渣粉应符合GB/T18046的规定。 5.3.2 粉煤灰应符合GB/T 1596的规定。 5.3.3 生石灰应符合JC/T621的规定。 5.3.4 采用其他矿物粉料作掺合料时,应符合国家相关标准规范的要求。 5.3.5 所采用的其他掺合料放射性水平应符合GB 6566的规定。 5.4 外加剂 应符合GB8076的规定。 5.5 水 应符合JGJ63的规定。 5.6 泡沫剂 应具有良好的稳定性,并且气孔孔径大小均匀。 6 技术要求6.1 规格尺寸规格尺寸应符合表1的规定。

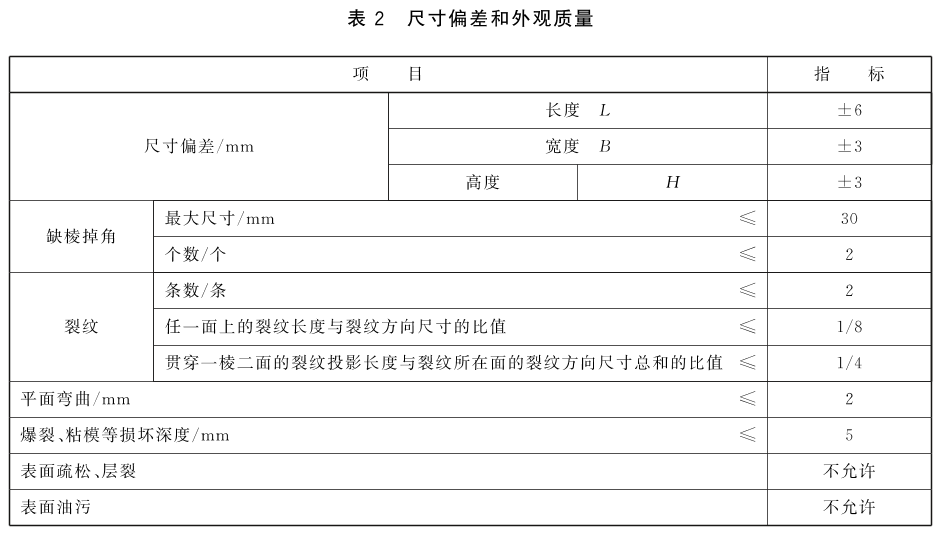

6.2 尺寸偏差和外观质量 尺寸偏差和外观质量应符合表2的规定。

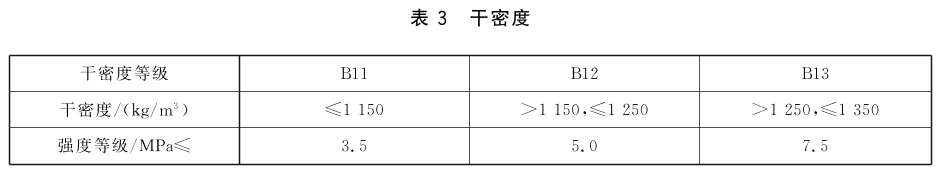

6.3 干密度 干密度应符合表3的规定。

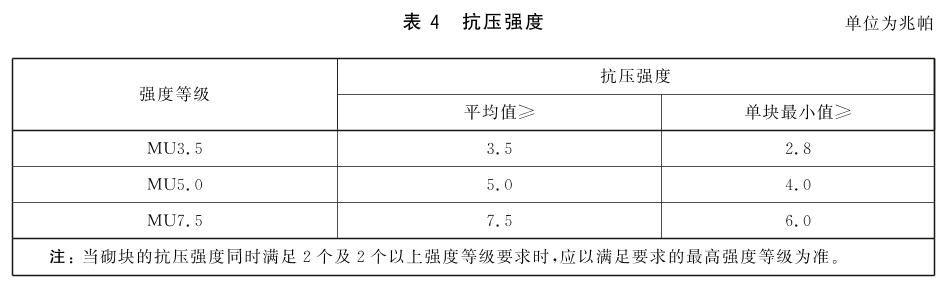

6.4 抗压强度 抗压强度应符合表4的规定。

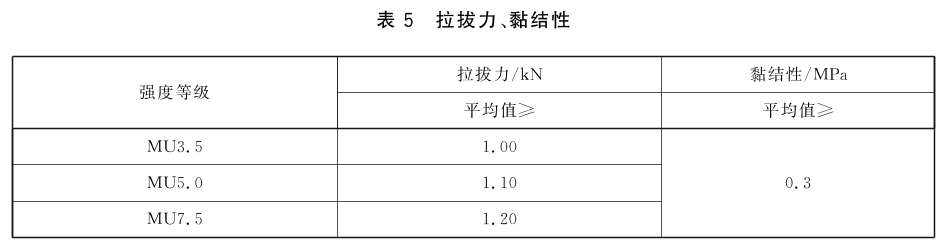

6.5 拉拔力、黏结性 拉拔力、黏结性应符合表5的规定。

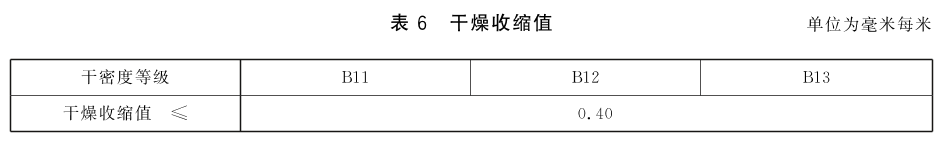

6.6 干燥收缩值 干燥收缩值应符合表6的规定。

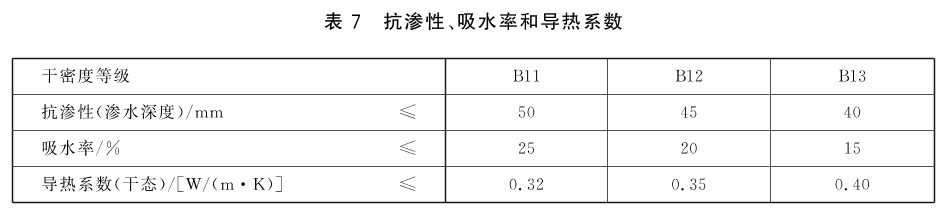

6.7 抗渗性、吸水率和导热系数 抗渗性、吸水率和导热系数应符合表7的规定。

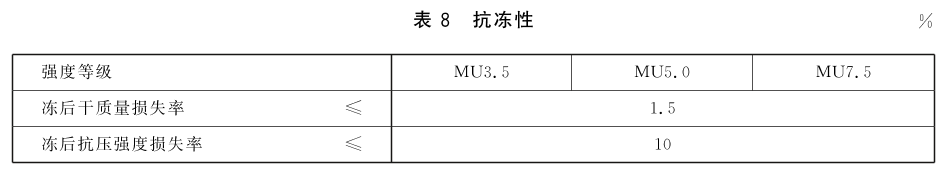

6.8 抗冻性 抗冻性应符合表8的规定。

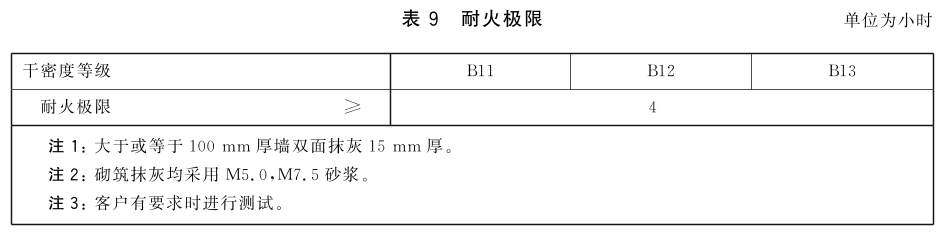

6.9 耐火极限 耐火极限应符合表9的规定。

6.10 放射性核素限量 放射性核素限量应符合GB6566的规定。 7 试验方法7.1 尺寸偏差、外观质量按GB/T 2542-2003规定的试验方法进行。 7.2 干密度 按GB/T 2542-2003规定的试验方法进行。 7.3 抗压强度 按本标准附录A进行。 7.4 拉拔力 按本标准附录B进行。 7.5 黏结性 按本标准附录C进行。 7.6 干燥收缩值 按GB/T2542-2003规定的试验方法进行。 7.7 抗渗性 按本标准附录D进行。 7.8 吸水率 按GB/T2542-2003规定的常温水浸泡24h吸水率试验方法进行,浸水深度为试件作墙厚方向的三分之一。 7.9 导热系数 按GB/T 10294-2008规定的试验方法进行,试件厚度不小于35mm。 7.10 抗冻性 按本标准附录A制作试件,再按GB/T 2542-2003规定的试验方法进行。 7.11 耐火极限 按GB/T 9978.1-2008的规定进行。 7.12 放射性核素限量 按GB6566的规定进行。 8 检验规则8.1 检验分类产品检验分出厂检验和型式检验。 8.1.1 出厂检验 出厂检验项目包括尺寸偏差、外观质量、干密度、抗压强度。 8.1.2 型式检验 型式检验项目包括本标准技术要求的全部项目。有下列情况之一者,应进行型式检验: a)新厂生产试制定型检验; b)正式生产后,原材料、工艺等发生较大的改变,可能影响产品性能时; c)正常生产时,每年进行一次; d)停产三个月以上恢复生产时; e)出厂检验结果与上次型式检验结果有较大差异时。 8.2 组批规则 同类型的砖和砌块每10万块为一批,不足10万块按一批计。 8.3 抽样 8.3.1 外观质量和尺寸偏差检验的样品用随机抽样法从堆场中抽取50块,其他检验项目的样品用随机抽样法从外观质量和尺寸偏差检验合格的样品中抽取。 8.3.2 从外观质量与尺寸偏差检验合格的砖和砌块中,随机抽样,按表10规定的项目以及砖和砌块块数制作试件。

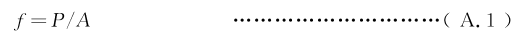

8.4.1 尺寸偏差和外观质量判定 若受检的50块砖和砌块中,尺寸偏差和外观质量不符合表2规定的砖和砌块数量不超过7块时,判定该批砖和砌块的尺寸偏差和外观质量合格;否则,判定该批砖和砌块的尺寸偏差和外观质量不合格。 8.4.2 其他性能判定 其他性能按分别以下要求判定: a)以1组干密度试件的检测结果判定产品的干密度等级,符合表3相应等级要求时,判定该批产品符合相应等级;否则,判该批产品不合格。 b)以1组抗压强度检测结果判定其抗压强度等级,符合表4相应等级要求时,判定该批产品符合相应强度等级;否则,判定该批产品不合格。 c)拉拔力、黏结性检测结果,符合表5相应规定时,判定该项指标合格,否则判定为不合格。 d)干燥收缩值检测结果,符合表6规定时,判定该项指标合格,否则判定为不合格。 e)抗渗性、吸水率、导热系数检测结果,符合表7相应规定时,判定该项指标合格,否则判定为不合格。 f)抗冻性检测结果,符合表8的规定时,判定该项指标合格,否则判定为不合格。 g)耐火极限检测结果,符合表9的规定时,判定该项指标合格,否则判定为不合格。 h)放射性核素限量检测结果,符合本标准的相应规定(见6.10)时,判定该项指标合格,否则判定为不合格。 8.4.3 总判定 全部项目的检测结果,符合相应等级的技术要求规定时,则判定该批产品相应等级合格;若有某项目不合格,则对该项目进行双倍抽样复检,复检合格仍可判定该项目为合格;否则,判该批产品为该等级的不合格品。 9 产品合格证、堆放和运输9.1 砖和砌块出厂时,每批次应有产品合格证,产品合格证包括:a)生产厂名、厂址; b)商标; c)产品标记; d)产品执行标准编号; e)本批产品检验结果和生产日期; f)检验部门和检验人员签章。 9.2 贮存、堆放应做到场地平整、无积水,按产品分类、分级、堆放整齐。 9.3 产品运输、装卸时,严禁摔、掷、翻斗卸货。 附录A(规范性附录)蒸压泡沫混凝土砖和砌块抗压强度试验方法A.1 仪器设备A.1.1 材料试验机 精度(示值的相对误差)应满足±1%的范围要求,其量程的选择应能使试件的预期最大破坏荷载处在全量程的20%~80%范围内。 A.1.2 电子秤或天平 称量2000g,感量1g。 A.1.3 电热鼓风干燥箱 最高温度200℃。 A.1.4 钢直尺 分度值为0.5mm。 A.2 试件规格数量 试件规格为100mm×100mm×100mm,数量为5块。 A.3 试件制作 A.3.1 分别在5块样砖和砌块中,从其中间部位切取以上规格的立方体试件各1块。 A.3.2 检查试件尺寸偏差和外观质量,应使试件承压面的不平度为每100mm不超过0.1mm,承压面与相邻面的不垂直度不应超过±1°;试件各面均可作受压面。 A.3.3 试件应在温度(105±5)℃的干燥箱中烘至恒重。 A.4 试验步骤 A.4.1 从干燥箱中取出试件,冷却至室温。 A.4.2 测量试件受压面尺寸,精确至1mm,并计算试件的受压面积A。 A.4.3 将试件置于材料试验机的下压板的中心位置。 A.4.4 开动试验机,当上压板与试件接近时,调整球座,使接触均衡。 A.4.5 以(2.0±0.5)kN/s的加荷速度均匀地加荷,直至试件破坏,记录破坏荷载P,精确至10N。 A.5 结果计算与评定 A.5.1 抗压强度按式(A.1)计算,精确至0.1 MPa;

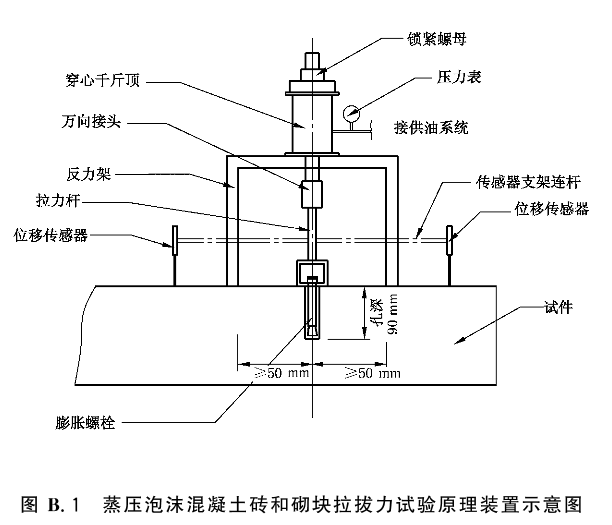

式中: f——试件的抗压强度,单位为兆帕(MPa); P——破坏荷载,单位为牛(N); A——试件受压面积,单位为平方毫米(m㎡)。 A.5.2 结果评定 A.5.2.1 砖和砌块的抗压强度,以试件抗压强度的算术平均值和单块最小值表示。 A.5.2.2 抗压强度平均值,以5块试件抗压强度的算术平均值表示,精确至0.1MPa。 A.5.2.3 抗压强度单块最小值,以5块试件中最小抗压强度值表示,精确至0.1 MPa。 附录B(规范性附录)蒸压泡沫混凝土砖和砌块拉拔力试验方法B.1 仪器设备及材料B.1.1 螺栓抗拉拔试验装置 见图B.1,其中拉力杆、拉力架应有足够的刚度和强度。

B.1.2 扭矩扳手 扳头为开口式、环形式或棘轮式,扳头方孔的联接尺寸应与膨胀螺栓配套;量程为0~6N·m。 B.1.3 千斤顶 为穿心千斤顶,其量程的选择应能使试件的预期最大拉拔力处在全量程的20%~80%范围内,其压力表精度为0.1 MPa。 注:也可选用数显液压拉拔仪器,但量程须符合要求,精度为0.01kN。 B.1.4 膨胀螺栓 材质为不锈钢,直径为8mm,有效长度为80mm,其胀管壁厚为1mm。 B.1.5 位移传感器 精度为0.01mm。 注:可为磁力表座加百分表装置。 B.2 试件 B.2.1 试件数量为1组5块。 B.2.2 试件应在温度(105±5)℃的干燥箱中烘至恒重。 B.3 试件制作 B.3.1 先将试验用的一组5块试件,平放在试验场所,分别在其上表面正中部位钻孔,使孔径为10mm,孔深约90mm;钻孔时,须保持孔与试件上表面垂直,并将孔内的尘渣清理干净。 B.3.2 将膨胀螺栓敲入孔内约80mm深,再用内径为8mm的套筒将膨胀螺栓的胀管打入,使胀管上端面与砖和砌块试件上表面平齐,依次装上平垫圈、弹簧垫和六角螺母,然后用扭矩扳手将螺母拧紧至扭矩为4N·m。 B.4 试验步骤 B.4.1 将螺栓抗拉拔试验装置的万向接头与膨胀螺栓露出试件的部分螺丝相连,有必要时可在支架的两只脚下垫上钢板(钢垫块),以保证拉拔力作用线与膨胀螺栓的中心线重合;并按照如图B.1所示将两个位移传感器的支架连杆固定在拉力杆上,使位移传感器的针头接触试件上表面。 B.4.2 完成以上安装后,检查各部件,使各部件处于正常状态。 B.4.3 通过千斤顶对拉力杆预加应力,以使两个位移传感器的读数均稍微为正;如预加应力后仍不能满足要求,则须增减不同厚度的钢垫块进行调节,使两个位移传感器的读数均稍微为正。 B.4.4 记录位移传感器的初始读数,通过千斤顶以(50±10)N/s的加荷速度均匀加荷,当两个位移传感器的位移读数的增量平均值为1mm时,读取千斤顶压力表的读数。 B.5 结果计算与评定 B.5.1 将压力表的读数,通过千斤顶的压强一压力曲线公式换算成kN力值,即为该样品的拉拔力。如使用数显式液压拉拔仪,则读取仪器显示的读数即为kN力值。 B.5.2 以5块试件检测值的算术平均值作为该组试件的拉拔力值,精确至0.1kN。 当5块试件的最大值或最小值与中间值的差超过15%时,以中间3块试件的平均值作为该组试件的拉拔力值。 附录C(规范性附录)蒸压泡沫混凝土砖和砌块黏结性试验方法C.1 仪器设备及材料C.1.1 黏结强度检测仪 黏结性试验采用黏结强度检测仪,应符合现行行业标准JG3056的规定,其量程的选择应能使试件的预期最大破坏荷载处在全量程的20%~80%范围内。黏结性试验装置如图C.1所示。

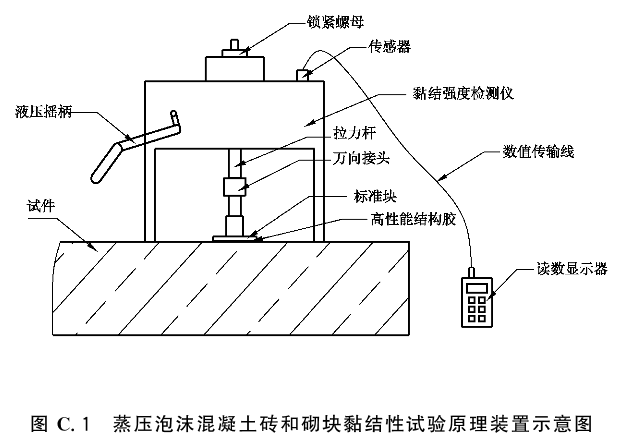

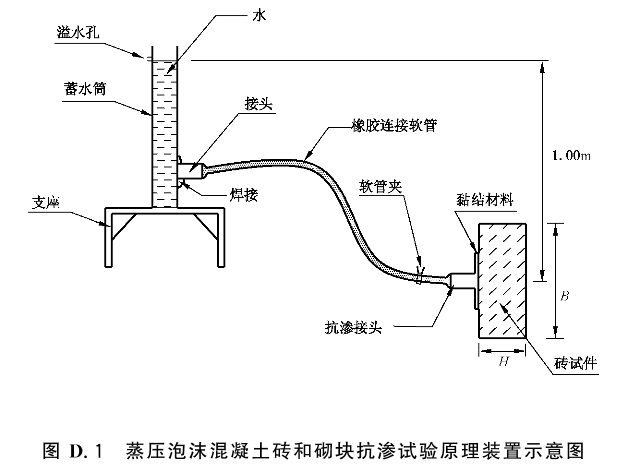

C.1.2 黏结材料 为高性能结构胶,黏结强度大于2.0MPa。 C.1.3 标准块 为碳素钢制造,尺寸为40mmx40mmx10mm,表面平整、无污物缺陷等,标准块的上部接头应与黏结强度检测仪的万向接头配套。 C.1.4 手持切割锯 C.2 试样 C.2.1 试件数量为1组5块。 C.2.2 试件应在温度(105±5)℃的干燥箱中烘至恒重。 C.3 试件制作 C.3.1 先将试件平放,分别将试件的上表面清理干净,用调配好的黏结材料均匀涂抹在试件的上表面中间部位,把黏结性试验用标准块平整地压在该部位(约5min),并使黏结剂均匀充满底部。 C.3.2 标准块固化定位时间不得小于30min。 C.3.3 待黏结剂固化和标准块定位后,将试件静置于室内干燥环境,不得触碰。 C.3.4 标准块固化定位完成后,用手持切割锯沿标准块四周边缘向砖内切割约3mm深的缝隙。 C.4 试验步骤 C.4.1 将黏结好标准块的试件,平置于试验台上,或平整的混凝土地面,并在其上安装、调试好黏结强 度检测仪。 C.4.2 将黏结强度检测仪的万向接头与标准块上的接头连接固定。 C.4.3 完成以上步骤后,匀速转动液压摇柄进行升压,控制加荷速度为(50±10)N/s,直至砖试件的表面材质与砖试件体撕裂剥离时,记录数显器的最高峰值读数,该值即为破坏黏结力值。 C.4.4 当破坏断面在黏结材料与试件的界面处、标准块与黏结材料的界面处以及黏结材料内部断开,则试验结果无效,重新制作试件进行试验。 C.5 结果计算与评定 C.5.1 砖的黏结性用黏结强度值表示,按照式(C.1)计算,精确至0.01 MPa。

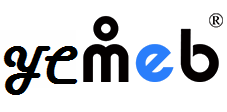

式中: Rn——黏结强度,单位为兆帕(MPa); P——破坏黏结力值,单位为牛(N),精确至1N; S——黏结面积,单位为平方毫米(m㎡),以标准块面积计算,精确至1m㎡。 C.5.2 以5块试件的算术平均值作为该组试件的黏结强度值。 当5块试件的最大值或最小值与中间值的差超过15%时,以中间3块试件的平均值作为该组试件的黏结强度值。 附录D(规范性附录)蒸压泡沫混凝土砖和砌块抗渗性试验方法D.1 仪器设备及材料D.1.1 抗渗性试验装置 为自制装置,如图D.1所示:

注:可在蓄水筒的同一高度位置的圆周开3个孔,并焊接接头,以便可使3块试件同在一个装置上进行抗渗性试验。图中的“H”、“B”分别代表砖和砌块的高、宽。 D.1.2 橡胶软管及抗渗接头 抗渗接头内径为48mm,橡胶软管直径尺寸不限,但须有转换头能与抗渗接头配套相连接。 D.1.3 直尺 精度为0.5mm。 D.1.4 黏结材料 为高性能结构胶,压剪强度≥10 MPa。 D.2 试件 D.2.1 试件数量为1组3块。 D.2.2 试件应在温度(105±5)℃的干燥箱中烘至恒重。 D.3 试件制作 将试件的试验面清理干净,按图D.1用胶黏剂将抗渗接头的周边黏结在砖和砌块试件的试验面上,但不得堵塞抗渗接头的孔洞(内径48mm)与砖和砌块试件的联接面,胶黏剂的量应能充分填充砖和砌块的黏结部位的表面凹坑,防止漏水。试件制作好之后置于试验室中放置24h,防止受潮。 D.4 试验步骤 D.4.1 试件制作8h后,按图D.1安装和连接好试验装置,软管接头处均须用环箍箍紧,防止漏水。 D.4.2 在抗渗试验装置的蓄水筒中注入水,至溢水孔处,使软管和抗渗接头内充满水,检查各连接部位不得漏水。 D.4.3 按图D.1将砖和砌块大面侧向摆放,使之侧向受水压力,调整砖和砌块的放置高度,使受水压面中心离蓄水筒水面高度为(1.00±0.01)m。 D.4.4 试验开始后,应适时向蓄水筒滴水,以保持试验期间的水面高度稳定。 D.4.5 保持试验时间8h。 D.4.6 试验结束时,打开放水阀,排尽水,拆卸试验装置和橡胶软管,取下试件。 D.4.7 将试件在受水面处劈开成两半,观测剖面渗水情况,并测量最大渗水深度值,精确至1mm。 D.5 结果计算与评定 D.5.1 试验结果以最大渗水深度值表示,精确至1mm。 D.5.2 抗渗性以3块试件当中的最大渗水深度值的大小评定。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)