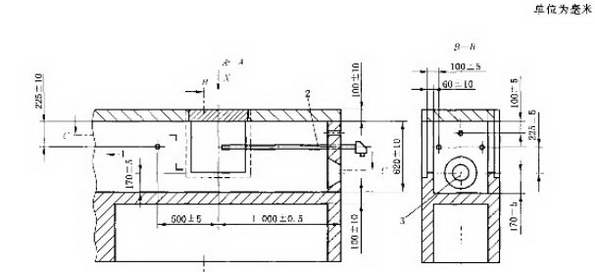

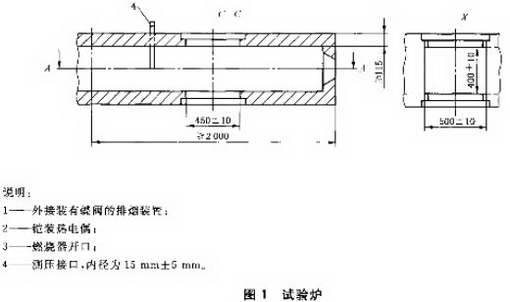

前言中华人民共和国国家标准 本标准按照GB/T 1.1 —2009给出的规则起草。建筑材料燃烧释放热量试验方法 Test method for combustion heat release of building malvrials GB/T 14403-2014 代替GB/T14403—1993 2014-06-09发布 2014-10-01实施 中华人民共和国国家质量监督检验检疫局 中国国家标准化管理委员会 发布 本标准代符GB/T 14403 —1993《建筑材料燃烧释放热量试验方法》。与GB/T 14403-1993相比, 主要技术变化如下: ——修改了规范性引用文件(见第2章,1993年版的第2章); ——增加了试验前24h燃烧室内温度条件(见5.2); ——修改了试验进行5min后燃後宙的压力参数(见5.4,1993年版的6.5 ); ——修改了试样状态调节至恒定质量的判定条件(见6.2,1993年版的5.2); ——增加了在试样安装过程中试样背面背衬硅酸钙板的规定(见7.2)。 本标准由中华人民共和国公安部提出。 本标准由全国消防标准化技术委员会防火材料分技术委员会(SAC/TC 113/SC 7)归口。 木标准起草单位:公安部四川消防研究所, 本标准主要起草人:邓小兵、张羽、周敏莉、朱磊。 本标准的历次版本发布情况为: ——GB/T 14403 —1993。 1 范围本标准规定了建筑材料燃烧释放热量试验的术语和定义、实验装置、试样制备、试验条件、试验程序、试验结果的表述和试验报吿。本标准适用于对不产生燃烧熔滴物的平板状建筑材料进行燃烧试验,测量其单位面积质量损失和燃烧释放热量。 2 规范性引用文件下列文件对于本文件的应用是必不可少的:凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新级本(包括所有的修改符)适用于本文件。CB/T 5907 消防基本术语 第一部分 GB/T 14107 消防基本术语 第二部分 GB/T 14402 建筑材科及制品的燃烧性能 燃烧热值的测定 3 术语和定义(GB/T 5907和 GB/T 14107)界定的以及下列术语和定义适用于本文件。3.1 净热值 net heat or combustion 单位质量的材料完全燃烧,其燃烧产物中的水(包括材料中所含水分生成的水蒸气和材料组成中所含的氢燃烧时生成的水蒸气)仍以气态形式存时所放出的热盃量;在数值上等于总热值与材料燃烧后所生成的水蒸气在氧弹内凝结为水时所释放出的气化潜热之间的差值,单位为兆焦耳每千克(MJ/kg)。 3.2 单位面积质量损失 mass loss per unit area 在本标准规定试验条件下,单位面积试样损夫的质量,平位为千克毎平方米(kg/m²) 3.3 燃烧释放热量 combustion heat release 根据本标准的规定进行燃烧试验后,试样的净热值与单位面积质量损失的乘积,单位为兆焦耳每平方米(MJ/m² )。 4 试验装置4.1 实验炉4.2 测量设备 4.1 试验炉4.1.1 概述试验炉应布置于封闭空间(试验室)内部,由燃烧室、燃烧器和测量设备组成。 注:试验炉可包括其他附加设备,如加热部件(安装位置和燃烧器相反)。 4.1.2 结构尺寸 燃烧室及其炉底、炉盖、炉壁和炉门的尺寸见图1。炉壁应采用密度为2000kg/m²±100kg/m²的耐火砖砌成,并应整体固定在钢质框架内。炉盖和炉底应采用密度为2100kg/m²±100kg/m²的耐火混凝土制作。炉体外表面可采用厚度2mm的钢板包覆,并可选择在炉壁和钢板包覆层之间填充隔热材枓。 在较长炉壁和炉顶上安装试样的开孔数量不应超过1个,可选的可闭观察孔数应超过 2个,观察孔净面积不应超过100cm²。燃气出口的设计应能使试验开始5min后燃烧室的最大内部压力达到12Pa。

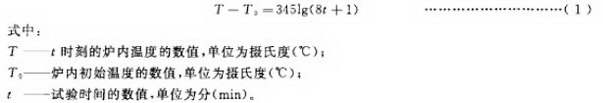

4.1.3 燃烧器 燃烧器应为能产生持续火焰的雾化燃油燃烧器。 4.2 测量设备4.2.1 热电偶炉内温度采用II级精度、测量范闱为0℃〜1100℃、外径为3mm、带有保护套管的铠装热电偶测量。铠装和保护套管应为具有耐结垢特性的钢质材料。热电偶插人炉内的测温点应距离试样表面中心点100mm±5mm。 4.2.2 测压装置 炉内静态压力应通过内径为15mm±5mm的钢质取样导管测量,其安装位置见图1中A—A和C—C截面图。 5 试验条件5.1 每次试验应安装一个试样,试验炉其他开口应采用与炉壁和炉盖相同厚度和密度的耐火砖予以密封。5.2 试验前24h,燃烧室内的温度不应低于15℃或高于25℃。 5.3 燃烧器用燃料为国产的0号或一10号轻柴油。 5.4 试验进行5min后.试样应在燃烧室内部压力达到10Pa±2Pa的条件继续试验。炉内温度与时间-温度标准曲线的偏差不应超过±15℃。时间-温度标准曲线的函数表达式见式(1):

6 试验制备6.1 试样数量和规格试样应具有代表性,试样尺寸为500mm×500mm,试样厚度为实际使用厚度。对称性试样数量为3个;在非对称性试样的两个表面上均应进行试验,试样数量为6个。 注:对称性试样指试样的材料和结构沿厚度方向呈对称性分布。 6.2 状态调节 试验前,将试样放置于温度23℃±2℃,相对湿度(50±5)%的条件下状态调节至质量恒定。在相隔24h的两次称量中,当试样的质量之差不超过试样质量的0.1%或0.1g(取数值最大者)时,则认为达到恒定质量。 7 试验程序7.1 将试样状态调货至质量恒定后,称量试样的质量m1,精确至0.5g,再测量试样的实际边长,精确至1mm,根据实际边长计界该试样的而积A。7.2 在试样背面背衬一块尺寸为500mm×500mm×20mm,表现密度为850kg/m³±50kg/m³的硅酸钙板,用金属试样架将试样连同背衬板一同安装固定在试验炉一侧的开口处。试样表面应正对燃烧室,对于非对称性试样,在试样的两个表面上均应试验。试样与实验炉开口的接合处应予以密封。 7.3 依次启动测量控制系统、排烟系统和供油供风系统,打开燃烧器并点火,同时开始计时:试验过程中的炉内温度控制应符合5.4规定。 7.4 试验吋间为30min。试验结束后应依次关闭燃烧器、供油供风系统、测量控制系统和排烟系统。 7.5 取下试样,注意观察炉台上是否存在试样燃烧失落物。收集试样燃烧失落物,并连同试样按6.2规定进行状态调节后称取质量m2。 注:燃烧失落物指试验时和试验后从试样上碎裂或掉落的所有碳化物、灰和其他残屑。 7.6 按GB/T 14402给出的试验方法测量试样的净热值PCl。 7.7 对于对称件试样.通常只需采用2个试样进行试验:当采用2个试样时,应按8.1规定计算2个试样的单位面积质量损失,并计算其算术平均值,若其中某个试样的单位面积损失与平均值之差超过10%,则应在2个试样之外另取1个试样进松试验,这种怙况下应报告这3个试样的算术平均值。对于非对称性试样,试样的正反面均应进行2次(或3次)试验,数据计算方式与对称性试样相同。 8 试验结果的表述8.1 单位面积质量损失单位面积质量损失△m根据式(2)计算:

8.2 燃烧释放热量 燃烧释放热量Q根据式(3)计算:

9 试验报告试验结果仅与试样在特定试验条件下的性能相关,不能将其作为评价该材料在实际使用中潜在火灾危险性的唯一依据。试验报告应给岀下列基本信息: a)实验室名称及地址; b)试验依据的标准; c)建筑材料名称、型号规格、生产单位名称及地址、生产日期; d)试样的外观、厚度、组分和单位面积质量; e)试样尺寸,测试表面; f)试验次数; g)试验结果,包括试样的单位面积质量损失及其算术平均值,燃烧释放热量; h)试样的燃烧失落物现象; i)试验日期。 |

1. 本站所有资源来源于用户上传和网络,仅作为演示数据,如有侵权请邮件联系站长!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

2. 盗版,破解有损他人权益和违法作为,请各位站长支持正版!

国家标准(推荐)

国家标准(推荐)